I Segreti Della Lavorazione

Il ciclo di lavorazione del formaggio Piave DOP inizia con la pulizia del latte crudo tramite la pastorizzazione, facoltativa, del latte vaccino, segue l’aggiunta dei fermenti lattici e del caglio che, agendo sulla caseina – la principale proteina del latte – ne determina la coagulazione.

Alla cagliatura fa seguito la porzionatura della cagliata stessa entro recipienti circolari nei quali viene raccolta e lasciata sgocciolare per eliminare la parte di siero in eccesso.

Le forme di formaggio vengono poi pressate perdendo ulteriore umidità e assumendo il giusto grado di compattezza.

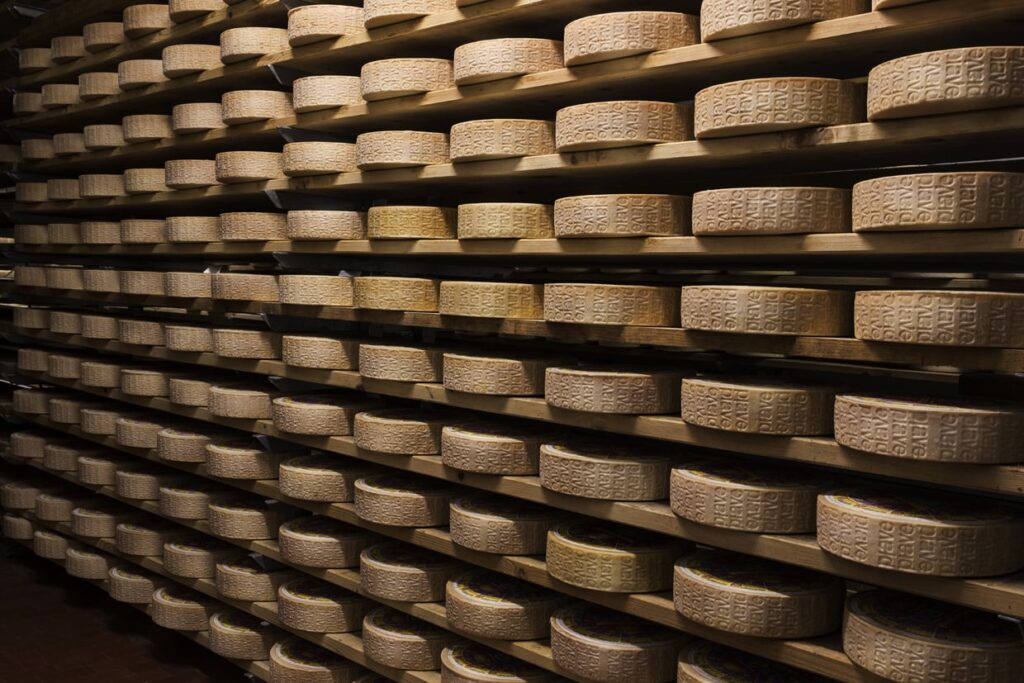

Al termine della fase di pressatura, la forma viene tolta dal recipiente di formatura e collocata all’interno di un anello marchiante chiamato “fascera”, sul cui bordo interno è inciso il nome del formaggio. È questa la fase di marchiatura, durante la quale sul bordo esterno della forma, detto scalzo, rimane impresso il marchio identificativo del prodotto.

A questo punto il formaggio, avvolto dalla fascera e posto su appositi supporti, viene stivato in “torri di sosta”, con temperatura e umidità controllate, all’interno delle quali rimane per una prima, parziale maturazione e tessitura.

All’uscita dalle “torri di sosta” il formaggio si presenta di colore giallo più intenso e dotato di una sottile crosta permeabile che lo rende compatto e ne consente l’immersione in salamoia (soluzione di acqua e sale) per l’ultima fase del ciclo, ovvero la salatura.

Terminato il ciclo di produzione, il formaggio è pronto per essere portato al magazzino di stagionatura, stivato su scaffali di legno e periodicamente spazzolato, rivoltato e mantenuto in condizioni ottimali di temperatura e umidità per il tempo necessario alla maturazione.

Tutte le fasi del processo di produzione hanno un’importanza fondamentale nella determinazione delle caratteristiche peculiari del formaggio Piave DOP, anche se a monte operano altri fattori che sono la qualità del latte, determinata dalla razza dell’animale, dalle modalità di allevamento e dalle zone di provenienza, oltre che, come già detto, dalla composizione della ricetta, frutto della tradizione casearia locale.